Содержание

- Конструкция гидравлического пресса

- Станина

- Гидравлическая система

- Прессовальная камера

- Выталкивающий механизм

- Система управления

- Принцип работы гидравлического пресса

- Загрузка материала

- Прессование

- Обвязка готовой кипы

- Извлечение кипы

- Подготовка к следующему циклу прессования

- Устройство и описание работы гидросистемы гидравлического пресса

- Отличия вертикальных и горизонтальных гидравлических прессов

- Вертикальные прессы

- Горизонтальные прессы

- Отличия между горизонтальным и вертикальным прессом

- Сравнение с другими типами прессов

- Технические параметры работы гидравлического пресса

- Давление

- Объем

- Усилие прессования для разных типов отходов

- Система охлаждения

- Материалы

- Система фильтрации

- Особенности работы в разных условиях

- Применение в различных отраслях

- Проблемы и их решения при эксплуатации гидравлического пресса

- Заключение

Гидравлический пресс для макулатуры, картона и пластиковых отходов представляет собой ключевое оборудование в системах переработки вторичных материалов. Его принцип действия основан на создании механического усилия, используя давление жидкости для передачи и многократного увеличения силы.

Гидравлические прессы применяются в различных отраслях, включая производство, логистику, пункты приема вторсырья и торговлю, где требуется эффективная утилизация отходов. Они обеспечивают сжатие отходов с плотностью от 2,5 до 10 атмосфер с уменьшением объема в 10 раз относительно исходного.

Конструкция гидравлического пресса

Гидравлический пресс состоит из нескольких ключевых узлов, каждый из которых выполняет специфическую функцию:

- станина;

- гидравлическая система;

- загрузочная камера;

- система выталкивателей;

- система управления.

Отсутствие возвратных цилиндров в макулатурных гидравлических прессах — ключевая особенность конструкции, обусловленная низкими требованиями к усилию сжатия. Вместо этого используется гидравлический контур с односторонним циклом, где рабочая жидкость перемещается в верхнюю часть цилиндра при прессовании, а возврат осуществляется за счет гравитации или пружин. Такой подход уменьшает энергозатраты и повышает эффективность работы.

Станина

Станина (рама, основание) - конструкция, выполненная из сварных стальных листов, которая обеспечивает высокую жесткость и устойчивость к деформациям. Она выполнена из нержавеющей стали или алюминиевых сплавов и включает:

- вертикальные или горизонтальные направляющие стойки;

- механизмы крепления цилиндров и штоков;

- траверса, перемещающаяся вдоль оси цилиндра и прижимающая загруженный материал плитой;

- систему подвески для предотвращения вибраций.

Гидравлическая система

Гидросистема любого пресса, независимо от его конструкции, включает:

- Масляный насос для создания давления (центробежный для низкого давления до 10 Мпа, поршневой для высокого давления до 100 МПа). Объем подачи от 1 до 10 л/мин, частота вращения от 1000 до 3000 об/мин, материал корпуса — нержавеющая сталь или алюминий.

- Гидравлические цилиндры со штоками, которые преобразуют давление в механическое усилие. Они бывают односторонние (для одностороннего сжатия) и двусторонние (для равномерного распределения усилия). Диаметр поршня гидроцилиндра от 50 до 500 мм, длина цилиндра от 1 до 5 м, материал цилиндра - хромированная сталь для устойчивости к износу.

- Редукторы и трансмиссии для передачи движения от насоса к штоку.

- Клапаны (сбрасывающие, регулировочные, предохранительные) для контроля давления и потока. Предохранительные клапаны ограничивают максимальное давление до 120–150% номинального. Регулировочные клапаны позволяют настраивать силу прессования. Реверсивные клапаны обеспечивают обратный поток масла при открытии цилиндра.

- Гидроаккумуляторы для компенсации колебаний давления и поглощения ударов, снижения нагрузки на насос и цилиндр. Они используются в системах с высокой динамикой.

Прессовальная камера

Камера для прессования - рабочая зона, где происходит сжатие материала. Ее конструкция включает:

- верхний и нижний плунжеры с гладкими или прорезиненными поверхностями;

- систему уплотнений (например, мембранные);

- датчики давления и температуры для мониторинга процесса.

Выталкивающий механизм

Выталкивающий механизм – система выталкивателей, отвечающая за выгрузку готовой кипы из камеры. Механизм выталкивания может быть ручным или автоматизированным.

Система управления

Система управления включает манометры, датчики давления, клапаны и электронные контроллеры, регулирующие параметры процесса.

Современные гидравлические прессы оснащены следующими элементами управления:

- пневматические клапаны для регулирования потока жидкости;

- электронные контроллеры с функцией программирования циклов;

- сенсоры давления и температуры для мониторинга состояния системы;

- индикаторы уровня жидкости в баке.

Автоматизированные модели также могут включать механизмы обвязки с натяжными роликами, системы подъема для вывода тюков из камеры, звуковые сигналы при достижении предельных значений давления.

Принцип работы гидравлического пресса

Гидравлический пресс функционирует в несколько этапов, каждый из которых требует точного контроля параметров:

- загрузка материала;

- прессование;

- обвязка кип;

- извлечение кип;

- подготовка к следующему циклу.

Соблюдение этапов работы гидравлического пресса обеспечивает точность, безопасность и максимальную эффективность процесса уплотнения вторсырья. Неправильная загрузка может привести к неравномерному распределению давления, повреждению компонентов оборудования или снижению плотности готового тюка. Несвоевременная обвязка или отсутствие контроля за степень сжатия вызывает риск разрушения тюков при транспортировке. Неправильное извлечение готового продукта или игнорирование подготовки к следующему циклу приводит к сбоям в работе, износу механизмов и снижению производительности.

Загрузка материала

Материал, подлежащий уплотнению, загружается в прессовальную камеру через специальное окно. Для бумажных отходов (макулатура, картонная упаковка) и пластикового вторсырья (ПЭТ-бутылки, стрейч-пленка) используется дозированная подача, чтобы избежать перегрузки системы. Загрузочное окно имеет размеры 0,5×0,5 м при высоте 1 м, что позволяет удобно укладывать партии отходов. В зависимости от модели размер загрузочного окна может меняться.

Технические аспекты:

- Необходима первичная сортировка материала перед загрузкой (для предотвращения загрязнения гидравлической системы).

- В камере устанавливаются весовые датчики для контроля плотности загрузки.

- Используется система пневматического или механического сжатия для предварительного уплотнения материала.

Прессование

После загрузки материал подвергается сжатию. Процесс запускается с помощью ручного управления, автоматического датчика или дистанционного контроля. Рабочая жидкость, находящаяся в нижней части цилиндра, подается в верхнюю часть насосом, создавая давление в системе. Это давление передается на поршень (шток), который перемещает траверсу вверх, прижимая материал к нижней плате. Регулировка давления осуществляется с помощью гидравлического клапана и датчика давления.

Технические аспекты:

- Скорость прессования (от 0,5 до 5 мм/сек).

- Время цикла (от 10 до 60 секунд).

- Минимальное давление (2,5 атм): используется для легких материалов (например, макулатура).

- Максимальное давление (10 атм): применяется для тяжелых отходов (ПЭТ-тара, пластиковые канистры).

Скорость сжатия зависит от мощности насоса и объема рабочей жидкости. В промышленных прессах скорость движения траверсы снижается на завершающей стадии цикла, что обеспечивает равномерное распределение усилия и повышает плотность упаковки.

Обвязка готовой кипы

После прессования кипа выталкивается из камеры, а затем обвязывается проволокой или лентой. Обвязка может выполняться вручную или автоматически в зависимости от типа оборудования. Автоматические системы обвязки включают рулонные механизмы и натяжные устройства, обеспечивающие равномерное натяжение ленты.

Технические аспекты:

- Обвязочный механизм включает ролики, намоточные катушки и направляющие шестерни.

- Датчики плотности контролируют момент обвязки.

- Система подачи ленты обеспечивает равномерное натяжение и фиксацию кипы.

Извлечение кипы

Готовая кипа извлекается из пресса с помощью выталкивающего механизма. Для крупных тюков используется подъемное оборудование (например, телескопические подъемники или транспортные конвейеры), а для мелких брикетов - ручной метод.

Подготовка к следующему циклу прессования

После извлечения кипы пресс возвращается в исходное положение. Это происходит за счет открытия клапанов, позволяющих рабочей жидкости вернуться в нижнюю часть цилиндра. Система управления сбрасывает давление и готовит агрегат к новой загрузке.

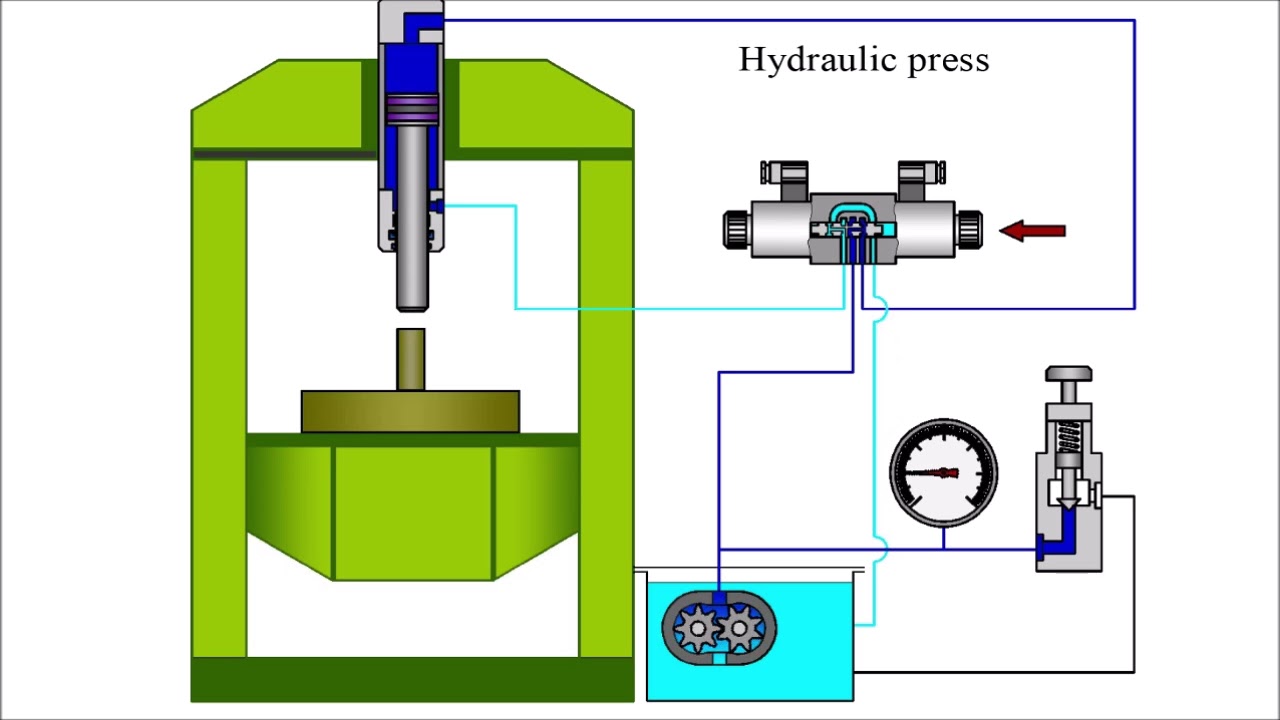

Устройство и описание работы гидросистемы гидравлического пресса

Гидросистема пресса состоит из нескольких компонентов, взаимодействующих для обеспечения непрерывного и контролируемого прессования:

- Гидравлический насос - преобразует механическую энергию в гидравлическое давление. В прессах используется плунжерный или шестеренчатый насос, обеспечивающий стабильную подачу жидкости.

- Рабочий цилиндр - содержит гидравлическую жидкость, которая передает усилие на поршень. Цилиндр изготавливается из нержавеющей стали или чугуна для устойчивости к коррозии и высокому давлению.

- Резервуар (бак) - накапливает гидравлическую жидкость, обеспечивая ее циркуляцию. Объем бака зависит от мощности пресса, но обычно составляет 20–50 л.

- Клапаны и трубопроводы - регулируют поток жидкости, предотвращают обратный поток и обеспечивают безопасность работы. Редукционные клапаны ограничивают максимальное давление, а дроссельные клапаны контролируют скорость движения поршня.

- Манометр - измеряет давление в системе в реальном времени, а датчики давления передают данные в систему управления.

- Система фильтрации удаляет загрязнения из гидравлической жидкости, предотвращая закупорку трубопроводов.

- Электродвигатель и привод – приводят в движение насос, обеспечивая циркуляцию жидкости. В современных моделях используется частотный преобразователь, позволяющий регулировать обороты двигателя и оптимизировать энергопотребление.

Процесс гидравлического прессования начинается с запуска насоса, который подает жидкость в цилиндр. Давление в цилиндре увеличивается до заданного значения, что приводит к подъему траверсы. При достижении верхнего положения траверсы клапаны закрываются, и давление фиксируется. После завершения цикла давление сбрасывается, и траверса возвращается в нижнее положение.

Отличия вертикальных и горизонтальных гидравлических прессов

Вертикальные и горизонтальные гидравлические прессы различаются по конструкции, производительности и области применения, но имеют схожий алгоритм работы.

Вертикальные прессы

Вертикальные гидравлические прессы характеризуются вертикальным расположением прессовальной камеры, что позволяет использовать малые площади для установки.

Конструкция: рамная станина, вертикальная загрузка, цилиндр расположен на верхней поперечине.

Применение: подходят для малых и средних предприятий, офисов, пунктов приема вторсырья.

Преимущества:

- Компактность: занимает площадь 4–6 кв. м.

- Простота управления: может работать в ручном или полуавтоматическом режиме.

- Низкие энергозатраты: благодаря одностороннему циклу и снижению скорости на завершающей стадии.

Характеристики:

- Сила сжатия: 2–60 тонн.

- Производительность: до 90 кг/ч.

- Размеры тюка: 0,4×0,5×0,35 м.

- Вес тюка: 10–20 кг.

Недостатки:

- Ограниченный объем обработки макулатуры.

- Низкая плотность готовой продукции при небольшом усилии.

Горизонтальные прессы

Горизонтальные модели имеют горизонтальную конфигурацию, что обеспечивает большую площадь прессования и высокое усилие. Они чаще используются на крупных заводах, где требуется обработка объемных партий вторсырья и имеется достаточно свободного места для монтажа.

Конструкция: цилиндр расположен горизонтально, загрузка происходит через боковые окна.

Применение: используются на предприятиях с высоким объемом отходов (например, в промышленных комплексах, складах).

Преимущества:

- Высокая производительность: до 6 тюков/час.

- Универсальность: способен обрабатывать материалы с различной плотностью (пластик, металл, картон).

- Возможность автоматизации: включает датчики, контроллеры и механизмы обвязки.

Характеристики:

- Сила сжатия: 6–30 тонн.

- Производительность: от 3 до 6 тюков/час.

- Размеры тюка: 0,5×0,7×0,4 м.

- Вес тюка: 10–300 кг.

Недостатки:

- Увеличенные требования к площади помещения.

- Более высокая стоимость и сложность обслуживания.

Отличия между горизонтальным и вертикальным прессом

Основное отличие между двумя типами оборудования: вертикальные прессы имеют одноцилиндровую конструкцию, горизонтальные – многоцилиндровую. Многоцилиндровая конструкция позволяет увеличить усилие сжатия. Горизонтальные модели также могут быть оснащены возвратными цилиндрами, обеспечивающими равномерное распределение давления по всей площади загрузочной камеры.

Сравнение с другими типами прессов

Гидравлические прессы отличаются от пневматических и электрических:

- Пневматические прессы используют сжатый воздух, что ограничивает максимальное усилие (до 10 тонн) и требует дополнительного оборудования для сжатия газа.

- Электрические прессы работают за счет электромотора, но их мощность ниже, чем у гидравлических, и они менее эффективны при обработке материалов с низкой плотностью.

- Гидравлические прессы обеспечивают высокую плотность кипирования, стабильное усилие и возможность регулировки давления в широком диапазоне.

Технические параметры работы гидравлического пресса

Технические параметры гидравлического пресса напрямую определяют его эффективность, производительность и качество трамбовки вторсырья. Основные показатели включают давление, объем загрузки, усилие прессования, производительность, тип гидравлической жидкости, конструкцию (вертикальную или горизонтальную), температурный диапазон и энергопотребление. Важное влияние оказывает наличие системы охлаждения и качественных фильтров, условия эксплуатации. Ошибки в настройке могут привести к снижению плотности, перегреву системы или износу компонентов.

Давление

Давление ключевой параметр, определяющий плотность и качество готовой кипы. Гидравлический пресс работает на основе закона Паскаля, где давление в системе передается равномерно. Давление (до 100 МПа) создается насосом, объем жидкости в цилиндре определяет силу прессования.

Формула расчета усилия:

F=P×A,

где F — усилие, P — давление, A — площадь поршня.

Давление регулируется с помощью редукционных клапанов и манометров. Оптимальный диапазон — 2,5–10 атм. Высокое давление (до 10 атм) позволяет уплотнить материалы с низкой плотностью (например, пенопласт).

Объем

Объем загрузки определяет производительность пресса. В компактных вертикальных моделях объем камеры составляет 0,5×0,5×1 м, а в горизонтальных — до 1,5×1×1,2 м. Размеры тюков зависит от типа пресса: 0,4×0,5×0,35 м для вертикальных и 0,5×0,7×0,4 м для горизонтальных.

Усилие прессования для разных типов отходов

Усилие прессования (от 2 до 60 тонн) определяет объем обрабатываемых материалов — более мощные модели подходят для промышленных объемов:

- Макулатура и картон требуют низкого усилия (2–6 тонн), но высокой плотности уплотнения (до 10 атм).

- Пластиковые отходы нуждаются в более высоком давлении (5–8 атм) для достижения необходимой плотности кипирования.

- Металлические материалы обрабатываются промышленными горизонтальными прессами с усилием до 30 тонн.

Система охлаждения

В крупногабаритных и высокопроизводительных прессах предусмотрено охлаждающее устройство, предотвращающее перегрев рабочей жидкости и снижающее износ компонентов. Это важно для долговечности и стабильности работы оборудования.

Материалы

Гидравлическая жидкость (минеральное масло с классом вязкости ISO 46 или 68) выбирается с учетом температурного диапазона (от -25 до +40°C). Гидравлические жидкости могут быть минеральными (подходят для стандартных параметров температуры и давления), синтетическими (используются для повышенных параметров температуры и давления), экологичными с низким содержанием токсичных веществ (подходит для щадящего режима работы пресса). Параметры масла:

- вязкость (от 20 до 100 сСт);

- температурный диапазон (от -20 до 100 °C);

- срок службы (до 5000 часов при правильной эксплуатации).

Система фильтрации

Фильтры удаляют механические примеси и коррозионные отложения, обеспечивая чистоту масла. Типы фильтров: механические для крупных частиц; магнитные для удаления металлических остатков; фильтры с тканью — для мелких примесей.

Особенности работы в разных условиях

Температура окружающей среды (от -25 до +40°C) влияет на вязкость масла, что отражается на работе гидравлической системы и её стабильности. При низких температурах гидравлическая жидкость должна быть антифрикционной, а система управления адаптирована к холодному климату. Высокая влажность окружающей среды требует наличия антикоррозионных покрытий на металлических компонентах.

Применение в различных отраслях

Гидравлические прессы используются в следующих производственных сферах:

- Торговые сети (гипермаркеты, супермаркеты) используют прессы для уплотнения упаковки и упаковочного картона.

- Производственные предприятия применяют прессовальное оборудование для обработки отходов листового металла, пластика и бумаги.

- Пункты приема вторсырья, где требуется высокая производительность и компактность, не обходятся без прессов гидравлических.

- Склады и логистические центры применяют прессовочное оборудование для уменьшения объема отходов перед транспортировкой.

- Типографии и полиграфические предприятия работают с прессами, когда необходима обработка макулатуры и картона с высокой скоростью.

Проблемы и их решения при эксплуатации гидравлического пресса

Проблема:

- загрязнение гидравлической жидкости.

Решение:

- установка фильтров с классом очистки 10 мкм.

Проблема:

- потеря давления.

Решение:

- использование и своевременная замена герметичных соединений;

- регулярная проверка соединений трубопроводов.

Проблема:

- износ компонентов.

Решение:

- использование пневматических подшипников и гидравлических амортизаторов.

Заключение

Гидравлический пресс для макулатуры, картона и пластиковых отходов является оптимальным решением для переработки вторичных материалов. К преимуществам гидропрессов относят высокую плотность брикетирования, энергоэффективность, универсальность и простоту эксплуатации. Вертикальные модели подходят для небольших предприятий, а горизонтальные — для промышленных объемов.

Гидравлические прессы обеспечивают стабильное усилие смыкания плит при минимальных энергозатратах. Их конструкция позволяет адаптировать оборудование под разные объемы отходов, от малых партий до промышленных.